緊固件中小企業智能化轉型之路 借力智能設備科技破局

當前,制造業正經歷著深刻的智能化變革浪潮。對于數量眾多、以傳統生產模式為主的緊固件中小企業而言,智能化轉型已非“選擇題”,而是關乎生存與發展的“必答題”。面對資金、技術、人才等方面的現實挑戰,如何借助智能設備科技,走出一條適合自身的轉型路徑,是擺在企業面前的緊迫課題。

一、 正視轉型痛點,明確核心需求

緊固件中小企業普遍面臨生產自動化水平低、質量穩定性依賴人工經驗、生產數據孤島化、訂單響應速度慢、成本控制壓力大等痛點。因此,其智能化轉型的核心需求應聚焦于:提升生產效率與產品一致性、實現生產過程的透明化與可追溯、增強柔性生產能力以應對多品種小批量訂單、以及降低綜合運營成本。

二、 分步實施,從關鍵環節的“點”上突破

鑒于資源和風險承受能力有限,中小企業不宜追求一步到位的“黑燈工廠”,而應采取“總體規劃、分步實施、重點突破”的策略。

- 生產設備智能化改造與引進:這是轉型的物理基礎。可以從關鍵工序入手,例如:

- 引入智能冷鐓機、搓絲機:配備高精度傳感器與自適應控制系統,實現工藝參數自動優化與補償,大幅提升生產節拍與尺寸一致性。

- 部署機器視覺檢測系統:替代人工目檢,用于螺紋、頭部成型、表面缺陷等在線全檢,實現質量判定的客觀化、標準化與數據化,并可與設備聯動實現自動分揀。

- 應用自動上下料機械臂/AGV小車:連接冷鐓、熱處理、表面處理等單元,減少人工搬運,實現工序間物流自動化,提升設備利用率。

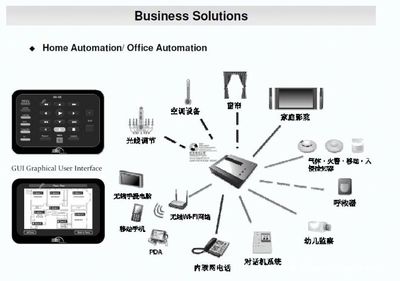

- 打造車間級數據采集與監控網絡:為設備加裝數據采集模塊(如IoT網關),實時采集設備狀態(開機、運行、停機、故障)、產量、能耗、關鍵工藝參數等數據,并通過看板進行可視化展示。這使得生產狀態一目了然,為精準管理和決策提供依據。

三、 深化應用,向生產線與管理的“線面”拓展

在單點智能取得成效后,可進一步深化:

- 構建柔性自動化生產線:將智能單機、機器人、物流設備、檢測單元通過MES(制造執行系統)進行集成與調度,形成能夠快速換型、適應多品種生產的自動化產線,提升整體協同效率。

- 部署制造執行系統(MES):MES是連接計劃層與控制層的“中樞”。它能夠接收訂單,排定生產計劃,并將指令下發至設備和崗位,同時匯總生產實績、質量數據、物料消耗等信息,實現生產過程的數字化管理與追溯。

- 探索工藝優化與預測性維護:基于積累的設備運行與工藝數據,利用數據分析工具,尋找最優工藝參數組合,提升材料利用率與產品性能。通過對設備振動、溫度等數據的分析,預測潛在故障,變“事后維修”為“預測性維護”,減少非計劃停機。

四、 務實推進轉型的關鍵保障

- 理念先行,培養復合人才:企業負責人需堅定轉型決心,并注重內部人才培養,可通過與高校、服務商合作開展培訓,打造既懂工藝又懂數字技術的團隊。

- 量力而行,選擇適宜方案:優先選擇模塊化、易部署、投資回報周期短的解決方案。可考慮采用租賃服務或與方案商按效果分成的模式,降低初始投資壓力。

- 數據安全,筑牢轉型根基:在享受數據互聯便利的必須重視工業網絡與數據的安全防護,確保生產穩定與商業機密。

****

緊固件中小企業的智能化轉型,是一場以智能設備科技為引擎,以數據為驅動,旨在提升核心競爭力與盈利能力的系統性工程。它沒有標準答案,唯有結合自身產品特點、訂單結構與資源稟賦,找準切入點,穩扎穩打,方能穿越轉型陣痛,在智能制造的新賽道上贏得未來。

如若轉載,請注明出處:http://www.wansongtang.cn/product/17.html

更新時間:2026-01-12 19:33:59